随着现代科技的发展,船舶制造和维护对焊接质量和结构完整性的要求越来越高。无损检测(NDT)技术在船舶制造中被广泛应用,可对复杂船体结构和焊接接头进行检测,同时不会对材料或结构造成损伤,从而节约成本并提高安全性。

检测范围

- 船舶结构:甲板、侧板、底板、龙骨、旁龙骨、龙筋、肋骨、船首柱、船尾柱、侧舷、船底桁材、侧壁桁材、扶持骨材、组合肋骨、横梁骨材等

- 船舵及传动部件:固定构件、船舵杆、船舵叶

- 螺旋桨:三叶、四叶、五叶及六叶螺旋桨

- 船舶管道系统:排水管、通气管、电力管道、燃油管、滑油管、海水管、淡水管、消防管、舱底水管、压缩空气管、液压管、压载水管、排烟管、阀门等

- 其他装置:燃油泵、滑油泵、冷却水泵、加热器、过滤器、冷却器、船舶电站、锅炉、压气机、泵、起重机械及维修机床等

检测优势

无损检测技术不仅可以发现船体及焊缝缺陷,还可对缺陷进行精确评价,包括形状、大小、分布、位置和类型。同时可测量焊接材料的物理性能、厚度、应力及耐力,为船舶制造和维护提供数据支持。

无损检测方法

射线探伤(RT)

利用射线穿透焊缝,在胶片或成像板上形成缺陷影像,直观显示焊缝内部气孔、夹渣、裂纹等缺陷。

超声波探伤(UT)

超声波在材料中的传播会遇到缺陷反射或散射,通过接收信号分析缺陷位置和大小。相比射线,超声波检测灵敏度高、周期短、效率高且对人体无害。

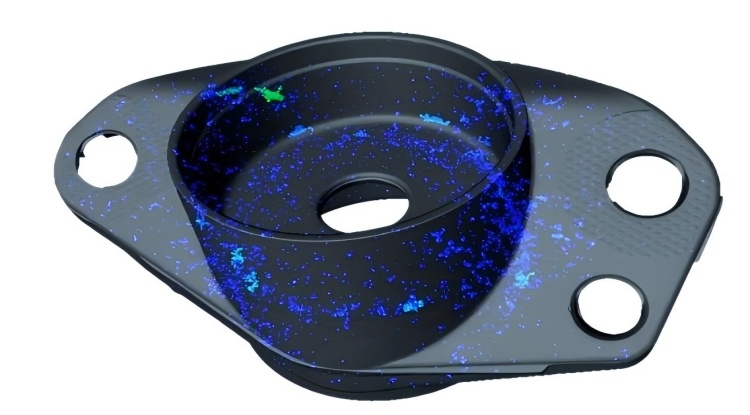

渗透探伤(PT)

通过涂覆渗透液让其进入表面开口缺陷,再显像显示缺陷痕迹,适用于检测焊缝表面裂纹及微小开口缺陷。

磁性探伤(MT)

适用于铁磁性材料表面及近表面缺陷检测。磁化工件后,缺陷处会形成漏磁场,吸附磁粉显示缺陷位置和形状。

服务优势

- 覆盖船体、螺旋桨、舵机、管道及辅助设备的全面检测

- 多种NDT技术结合,提高检测精度与可靠性

- 不破坏材料及结构,降低维护成本

- 快速出具检测报告,便于质量追溯与安全管理