在金属材料和工程构件的制造与服役过程中,残余应力几乎不可避免地存在。它不会在外观上直接显现,却可能深刻影响构件的尺寸稳定性、疲劳寿命、抗应力腐蚀能力及整体可靠性。残余应力测试正是识别和量化这些“隐形风险”的关键技术手段。上海德垲检测依托成熟的检测体系和多种测试方法,为客户提供科学、可靠的残余应力评估服务。

什么是残余应力

残余应力是指构件在铸造、锻造、焊接、热处理、机加工或表面强化等制造过程中,受到温度梯度、塑性变形或组织变化等工艺因素的影响。当外部载荷或工艺作用消失后,这些影响并未完全释放,而是以应力形式残留在构件内部,这种内在的、自平衡的应力状态即称为残余应力。

合理分布的残余应力在某些情况下可以提升材料性能,但不受控的残余应力往往是变形、开裂和早期失效的重要诱因,因此对其进行定量检测与分析具有重要工程意义。

残余应力测试的意义与应用

通过残余应力测试,可以帮助企业和工程技术人员:

- 评估制造工艺对材料内部应力状态的影响

- 分析构件变形、开裂或疲劳失效的潜在原因

- 验证热处理、焊接或表面处理工艺的有效性

- 为结构安全评估与寿命预测提供数据支持

该类测试广泛应用于航空航天、汽车制造、压力容器、轨道交通、机械装备及高端结构件领域。

常用残余应力测试方法概述

根据检测原理及对试样的影响程度不同,残余应力测试方法可分为半破坏性、无损和破坏性方法。上海德垲检测可根据材料类型、构件尺寸及检测目的,合理选择或组合多种测试手段。

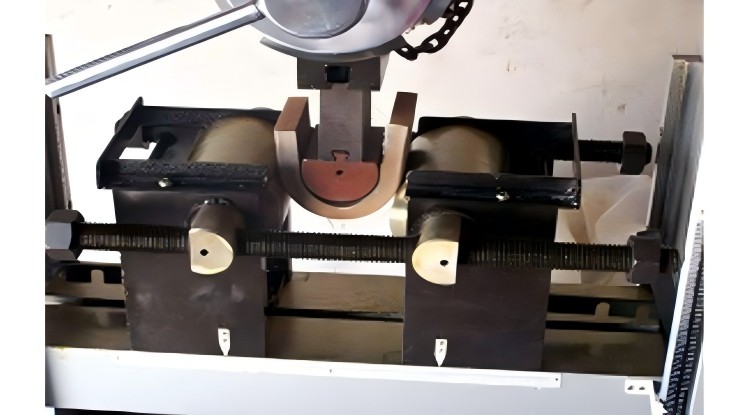

钻孔应变法

钻孔应变法是一种应用广泛的半破坏性测试方法。通过在待测区域钻削微小孔洞,使局部残余应力释放,并利用应变采集装置记录钻孔前后的应变变化,结合标定系数计算残余应力数值。

执行标准:GB/T 31310-2014《金属材料 残余应力测定 钻孔应变法》

基本流程:材料标定 → 表面打磨 → 粘贴应变片及端子 → 连接测量装置 → 对中 → 钻孔 → 测量 → 计算

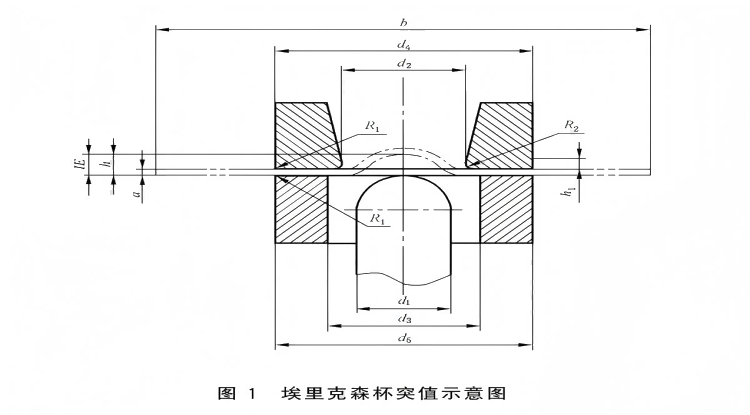

压痕法

压痕法通过在材料表面施加球形压痕,引入局部塑性变形,诱导应变增量,再结合应变测试结果反演材料中的残余应力状态。该方法操作相对简便,适用于现场检测。

执行标准:GB/T 24179-2009《金属材料 残余应力测定 压痕应变法》

基本流程:材料标定 → 打磨 → 粘贴应变片及端子 → 连接测量装置 → 对中 → 打击 → 读数

X射线法

X射线残余应力测试是一种典型的无损检测方法,主要适用于多晶体材料。该方法基于X射线衍射原理,通过测定晶格间距的微小变化来计算晶格应变,并进一步推导宏观残余应力。

执行标准:GB/T 7704-2017《无损检测 X射线应力测定方法》

基本流程:设备组合与调试 → 检测面预处理 → 对焦 → 检测 → 数据保存与记录

超声波法

超声波法利用超声临界折射纵波在不同应力场中传播速度发生变化的特性,通过测量发射与接收信号之间的时间差,计算材料内部的残余应力分布。

执行标准:GB/T 32073-2015《无损检测 残余应力超声临界折射纵波检测方法》

基本流程:材料标定 → 打磨 → 组装与连接测量设备 → 涂抹耦合剂 → 测量 → 读数

全释放应变法

全释放法属于破坏性检测方法,通过对已粘贴应变片的试样进行切割,使残余应力完全释放,并记录释放过程中的应变变化,结合虎克定律计算原始残余应力值,适用于高精度应力分析。

执行标准:GB/T 31218-2014《金属材料 残余应力测定 全释放应变法》

基本流程:粘贴应变片 → 切割试样 → 测量 → 计算

为什么选择上海德垲检测

上海德垲检测在材料分析与力学性能检测领域具备丰富经验,业务涵盖配方分析、失效分析、检测服务、材料分析及第三方质量检测。针对不同结构件和应用场景,我们能够科学选用合适的残余应力测试方法,并对测试结果进行专业解读。

通过系统、严谨的残余应力测试服务,上海德垲检测帮助客户全面掌握材料内部应力状态,为工艺优化、质量改进及失效预防提供可靠的数据支撑。