在管材制造、焊接和工程应用过程中,管道往往需要承受外力挤压、装配应力或局部变形载荷。压扁测试作为一种针对金属管材的重要力学性能试验方法,能够有效评估材料在径向受压条件下的塑性变形能力,并直观暴露材料本体或焊缝中潜在的结构缺陷,在质量控制和工程安全中具有重要价值。

什么是压扁测试

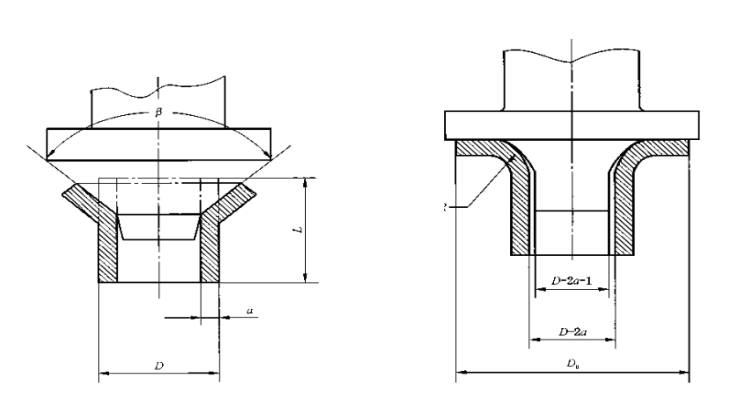

压扁测试是一种通过外力将金属管试样压至规定尺寸,用以检验其变形性能和缺陷敏感性的试验方法。测试过程中,将试样置于两块相互平行的压板之间,利用压力试验机或万能试验机施加载荷,使管材沿径向逐步压扁,直至达到相关技术条件或标准规定的压扁距离。

试验完成后,通过对试样弯曲变形区域进行目视检查,判断是否出现裂缝、裂口或焊缝开裂等缺陷。若在规定压扁程度下未发现上述异常,则可判定试样满足压扁性能要求。

压扁测试的目的与应用价值

评估材料力学性能与使用极限

压扁测试能够反映金属管材在径向受压状态下的塑性变形能力,是评估管材抗挤压性能和服役安全性的关键指标之一。

服务生产质量控制

在管材生产和焊接制造过程中,通过压扁试验可有效发现因成分波动、成形工艺不当或焊接质量不足导致的隐蔽缺陷,为批量产品质量稳定性提供保障。

支撑新材料与新工艺研发

在新型钢管材料、成形工艺或焊接技术研发阶段,压扁测试能够直观对比不同方案下管材变形能力的差异,为工艺优化提供可靠依据。

判定产品是否符合相关标准

多项国家标准和行业标准将压扁性能作为管材验收的重要项目,测试结果直接关系到产品是否具备交付和工程应用资格。

适用标准与检测范围

压扁测试主要适用于各类金属管材,尤其是无缝钢管和焊接钢管。常用检测标准包括:

- GB/T 246—2007《无缝钢管 压扁试验方法》(适用于外径≤600 mm、壁厚≤外径15%的无缝钢管)

- GB/T 2653—1989《焊接接头弯曲及压扁试验方法》

压扁试样的制备要求

- 试样应从外观检查合格的无缝钢管任意部位切取,且为管材的全截面管段。

- 试样长度一般不小于10 mm,不超过100 mm。试样棱边可倒圆或倒角;如试验结果满足要求,也可不进行倒角处理。

- 若在整根钢管管端取样,应在距管端面等于试样长度处,垂直于管轴线切割,切割深度不少于管外径的80%。

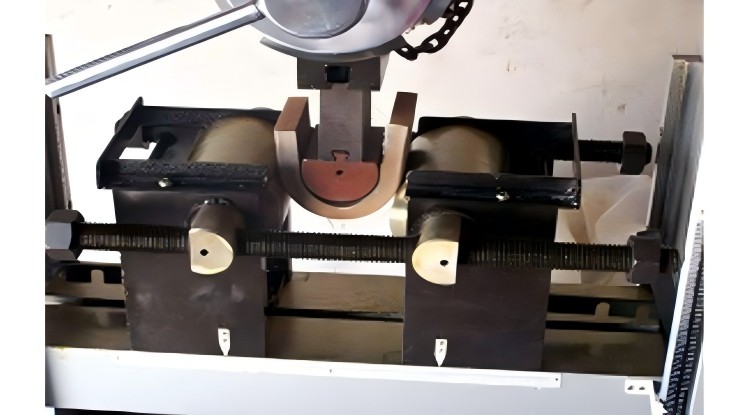

试验设备要求

压扁试验通常在万能试验机或压力试验机上进行。设备需配置上下两块平行压板,并满足以下要求:

- 压板宽度应不小于压扁后试样宽度,一般不少于1.6D(D为钢管公称外径)

- 压板长度不小于试样长度

- 试验机应具备将试样压至规定压板距离的能力

- 压板应具有足够的刚度,并能稳定控制试验加载速率

试验条件与操作程序

压扁测试一般在室温条件下进行,常规试验温度范围为10℃~35℃;如有控制要求,试验温度应为23℃±5℃。试样压扁速度通常控制在20~50 mm/min,发生争议时,压板移动速率不应超过25 mm/min。

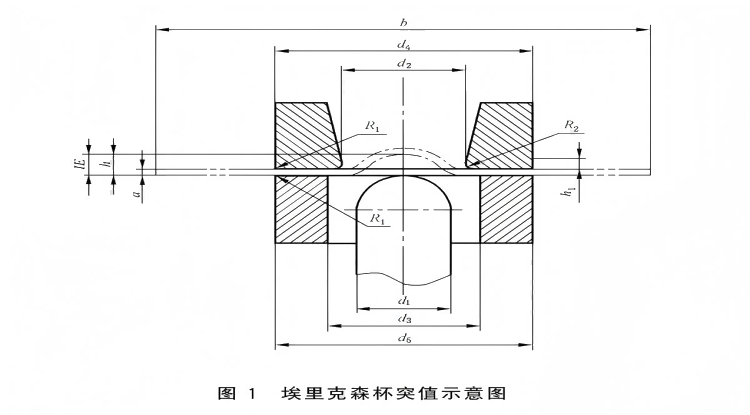

试验前需根据相关标准或双方技术协议,确定压板之间的最终距离H,其计算涉及以下参数:

- H:力作用下两压板之间的距离(mm)

- D:钢管公称外径(mm)

- t:钢管公称壁厚(mm)

- b:压扁后试样内宽度(mm)

- a:常数,由标准规定,一般取0.07、0.08或0.09

试验过程中,将试样置于两平行压板之间,焊接钢管的焊缝位置应符合产品标准要求。随后沿径向均匀加载,压至规定压扁距离H后卸载,取下试样,对弯曲变形区域进行肉眼检查。

结果判定与工程意义

压扁测试结果主要依据试样在规定压扁程度下是否出现裂纹、裂口或焊缝开裂进行判定。合格结果表明管材具有良好的塑性变形能力和结构完整性,可满足实际加工和服役要求。

我们的优势

上海德垲检测在金属材料与管材力学性能检测领域具备成熟的技术能力和丰富的项目经验,能够依据国家标准及客户需求,规范开展压扁测试与结果判定。公司业务涵盖配方分析、失效分析、检测服务、材料分析及第三方质量检测,可为客户提供从材料验证到失效溯源的系统化技术支持。

通过严谨的试验流程和专业的数据分析,上海德垲检测致力于为客户输出具有工程指导意义的检测报告,助力产品质量提升与风险控制。