手机不充电是终端用户最常遇到的故障之一,其背后往往隐藏着电池保护板的隐性缺陷。这类故障不仅影响用户体验,也给品牌售后带来巨大压力。今天,我们通过一则典型的电池保护板微短路案例,从电性能测试到切片分析,完整还原失效诊断过程,揭示 PCB 内部铜残留对产品可靠性的致命影响。

案例背景:不充电故障定位至保护板

某手机品牌反馈终端用户出现 “插入充电器后无法充电” 的问题,经初步排查,故障定位至电池保护板。进一步检测发现,保护板 PCB 的 P + 网络与 ID 网络之间存在微短路,电阻值约 13.5KΩ(正常应为开路)。

多维度失效分析过程

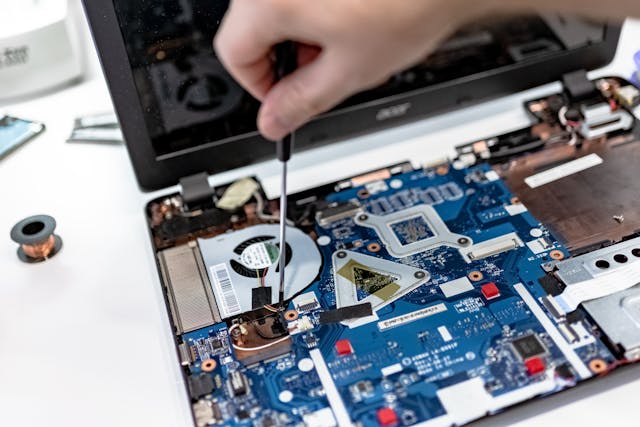

我们采用 “外观 – 电性能 – 热点定位 – 结构验证” 的阶梯式诊断流程,精准锁定失效根源:

1. 外观检查:表面无明显异常

对电池保护板进行目检和高倍显微镜观察,表面焊点、线路均未发现腐蚀、开裂或虚焊等可见缺陷,初步排除表面失效诱因。

2. 电性能测试:确认微短路

通过精密万用表测试,确认 P + 网络与 ID 网络之间存在 13.5KΩ 的异常电阻,而正常状态下应为无穷大(开路),证实了微短路的存在。

3. EMMI 热点定位:锁定异常区域

利用微光显微镜(EMMI)进行热点分析,在保护板 PCB 的特定区域检测到异常热点,精准定位了微短路的发生位置。

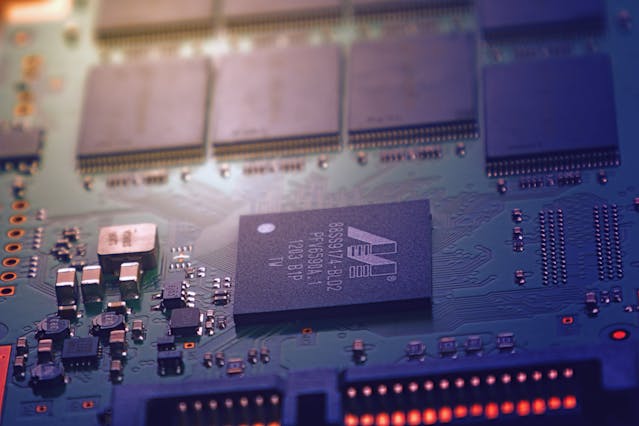

4. 切片分析:揭示铜残留缺陷

对热点区域进行金相切片观察,清晰可见 PCB 内部线路之间存在铜金属残留,这些残留的铜在两层线路间形成了导电通路,正是导致微短路的根本原因。

失效机理深度解析

| 阶段 | 现象 | 影响 |

|---|---|---|

| PCB 制造 | 线路蚀刻工艺残留铜屑,未被完全清除 | 在内部线路间形成潜在导电通路 |

| 长期服役 | 残留铜在电压差作用下逐渐氧化、导电 | 引发 P + 与 ID 网络之间的微短路 |

| 故障触发 | 微短路导致保护板充电检测逻辑异常 | 手机无法正常充电 |

分析结论

本次手机不充电故障的根本原因为电池保护板 PCB 内部的铜残留缺陷。制造过程中残留的铜屑在两层线路间形成了导电通路,引发 P + 网络与 ID 网络之间的微短路,最终导致充电功能失效。

总结

手机不充电这类终端故障,其根源往往隐藏在 PCB 的内部结构中。本案例表明,即使表面无任何异常,PCB 制造阶段的铜残留也可能在长期服役中引发微短路,导致功能失效。这提醒电子制造企业,需加强对 PCB 蚀刻工艺的管控,并通过专业的失效分析手段,提前识别这类隐性缺陷,从源头提升产品可靠性。