一、失效分析简介

印制电路板(PCB)及其组装件(PCBA)是现代电子设备的核心部件,承载信号传输与功能实现。PCB/PCBA失效分析旨在研究PCB裸板及其组装件在制造、测试或使用过程中出现的性能异常、功能故障或物理损坏的根本原因,结合电学测试、无损检测及物理化学分析手段,揭示开路、短路、焊接不良、分层、腐蚀等问题的内在或外在原因。

二、核心价值与意义

- 提升产品良率与可靠性:找到失效根源,降低返修率和早期失效率。

- 优化设计与布局:改进PCB布线、元器件选型及散热设计。

- 改进制造与组装工艺:优化PCB层压、电镀、SMT、波峰焊等工艺参数。

- 验证供应商质量:评估PCB裸板、元器件及焊料的质量及一致性。

- 缩短研发周期:快速发现并解决潜在设计或工艺问题。

- 降低质量成本:减少维修、客户投诉及潜在召回风险。

- 解决质量纠纷:提供客观、公正的技术证据。

三、服务对象与应用场景

- 电子组装厂 (EMS/OEM/ODM):分析生产线不良品、来料质量抽检及客户退回PCBA。

- PCB制造商:分析裸板缺陷及组装厂反馈的问题。

- 电子产品品牌商/设计公司:进行新产品研发可靠性评估及市场返修品分析。

- 元器件供应商:协助分析板上元器件失效模式及焊接应力相关问题。

四、典型分析对象

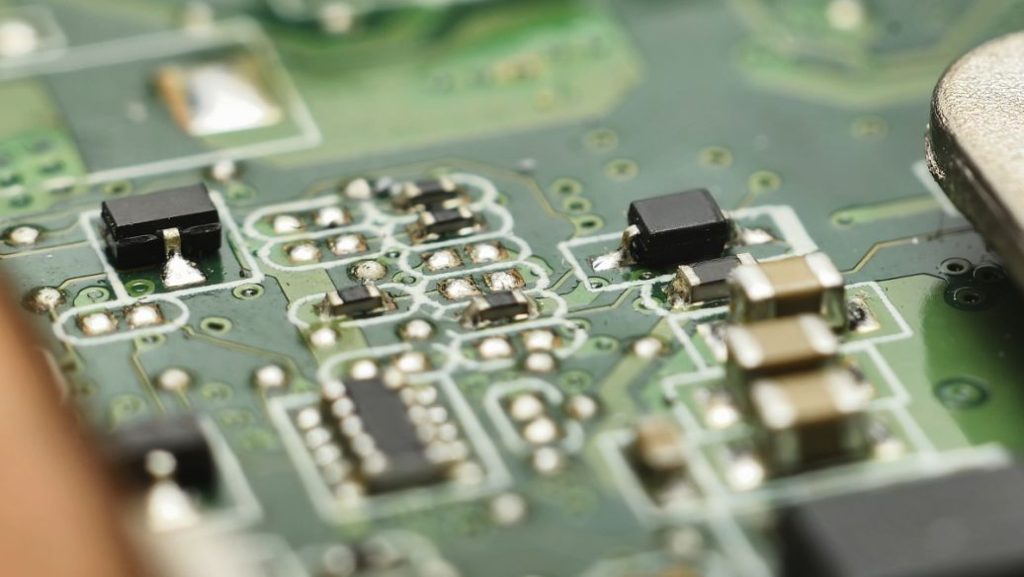

- PCB裸板:单面板、双面板、多层板(MLB)、高密度互连板(HDI)、挠性板(FPC)、刚挠结合板(Rigid-Flex)。

- PCBA:表面贴装(SMT)、通孔插装(THT)、混装电路板组件,含IC、电阻、电容、连接器及焊点。

五、常见失效模式

电性或功能表现:

- 开路 (Open Circuit):线路、过孔、焊点断开。

- 短路 (Short Circuit):不应连接的导电部分形成通路(焊点桥连、枝晶、CAF)。

- 漏电 (Leakage Current):绝缘不良导致异常电流。

- 电参数异常 (Parameter Drift):阻抗不匹配、电容/电感变化。

- 功能失效 (Functional Failure):模块或整板无法工作。

- 间歇性失效 (Intermittent Failure):故障时有时无。

物理原因或结构:

- 焊接缺陷:虚焊、冷焊、焊点开裂、润湿不良、锡珠、桥连、空洞(Voids)、枕头效应(HIP)、墓碑效应(Tombstoning)。

- PCB板缺陷:分层(Delamination)、起泡(Blistering)、孔无铜(PTH失效)、内层线路开/短路、焊盘脱落/氧化、板弯板翘(Warpage)。

- 元器件问题:内部缺陷、引脚共面性差、可焊性问题、安装应力损坏。

- 污染与腐蚀:助焊剂残留、离子污染物、电化学迁移(ECM)、导电阳极细丝(CAF)、湿气/有害气体腐蚀。

- 机械损伤:安装或使用过程应力导致裂纹、断裂。

- 设计问题:布线不合理、过孔设计缺陷、散热不足、应力集中。

六、核心分析技术

- 电学测试:万用表/LCR、曲线追踪仪(VI)、ICT/飞针、功能测试、TDR。

- 无损分析:外观/体视检查、X-Ray、3D X-Ray/CT、SAM/C-SAM、红外热像(IR Thermography/IRT)。

- 制样技术:截面制备、染色渗透、焊点剥离、化学开封。

- 微观观察与化学分析:光学显微镜、SEM、EDS/EDX、FTIR、离子色谱(IC)。

七、基本分析流程

- 信息收集与失效确认:型号、批次、工艺、环境及失效描述,初步电测确认失效。

- 非破坏性分析:外观、X-Ray、声学扫描等定位可疑区域。

- 电特性深入测试(可选):曲线追踪、TDR定位故障点。

- 破坏性分析:截面制备、染色渗透、开封等操作。

- 微观观察与化学分析:显微镜、SEM/EDS、FTIR、IC等。

- 综合分析与结论:结合设计与制造知识,推断失效机理,确定根本原因。

- 报告编写:提供分析过程、结果、结论与改进建议。

八、失效复现与验证

必要时,可设计热循环、湿热或特定电气应力测试,尝试重现失效,以验证分析结论的准确性。