金属材料在工程应用中广泛使用,但常因断裂、腐蚀或微观缺陷导致失效,造成经济损失和安全隐患。金属材料失效分析通过科学方法诊断根因,帮助企业优化设计和工艺。本文聚焦断口分析(Fractography)、金相分析(Metallography)和腐蚀分析,详细介绍原理、分析步骤及预防策略,并结合实际案例,提供全面指导。

一、金属材料失效分析概述

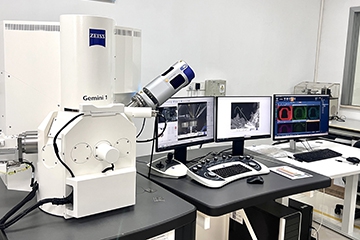

金属失效分析涉及多学科方法,旨在识别失效模式,如疲劳、脆断或腐蚀。通过宏观观察、微观测试和数据解析,可找出材料、工艺或环境因素的根因。核心工具包括SEM、XRD及腐蚀测试仪,通常多种方法联合使用,以提升分析准确性。

二、分析流程

- 初步评估:记录失效现象及环境条件。

- 样品准备:切割、清洗,避免二次损伤。

- 测试诊断:应用断口、金相及腐蚀分析方法。

- 根因确认:整合分析数据,提出预防方案。

三、断口分析(Fractography)

断口分析通过观察断裂表面特征,判断失效类型(韧性或脆性断裂),揭示裂纹起源、扩展路径及载荷性质。

原理与步骤

断口形貌可反映微观失效机制,如疲劳条纹显示循环载荷作用。

- 宏观观察:使用肉眼或放大镜检查断口颜色、粗糙度。

- 微观扫描:SEM观察韧窝、解理面。

- 特征解读:疲劳断口呈贝壳纹,脆断呈河纹。

- 量化评估:测量裂纹长度,模拟载荷条件。

| 方面 | 描述 | 示例 |

|---|---|---|

| 优势 | 直观、快速揭示失效机理 | 疲劳裂纹起源定位 |

| 局限 | 需专业设备,表面污染干扰 | 二次断裂可能误判 |

四、金相分析(Metallography)

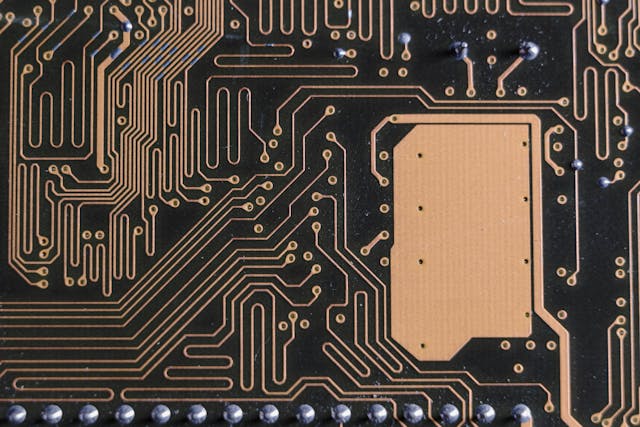

金相分析通过显微镜观察金属微观结构,如晶粒尺寸、相分布及夹杂物,诊断热处理缺陷或材料内部微观缺陷,常用于失效溯源。

原理与步骤

- 样品制备:切割、镶嵌、磨抛、蚀刻。

- 显微观察:测量晶粒尺寸,识别相变或晶界特征。

- 数据解析:量化夹杂物分布,结合软件分析。

- 与断口分析联用:确认微观缺陷导致的失效。

五、腐蚀分析

腐蚀分析评估金属在环境中的化学或电化学降解,包括均匀腐蚀、点蚀及应力腐蚀裂纹(SCC),识别腐蚀产物及机制,指导耐蚀材料选择。

原理与步骤

- 现场调查:记录环境pH、温度及介质成分。