工业CT无损检测技术:内部结构分析与尺寸测量全解

在现代工业制造与研发领域,对产品内部结构进行精准“体检”是确保质量与可靠性的关键。传统的破坏性检测或二维X射线拍片已难以满足日益复杂的精密组件需求。工业CT(X射线计算机断层扫描)技术应运而生,它如同为物体进行一次全方位的“数字解剖”,在不损伤样品的前提下,构建出内部结构的精确三维模型。

这项技术利用X射线穿透物体时不同材料对射线吸收程度的差异,通过采集多角度的二维投影数据,经由复杂算法重构为三维图像。无论是微米级的电子焊点,还是大型的航空航天铸件,工业CT都能提供直观、精准的检测方案。本文将深入解析工业CT的核心应用、技术优势及实战价值。

一、工业CT的核心应用场景

凭借其独特的三维成像能力,工业CT在电子、汽车、医疗及科研等多个领域发挥着不可替代的作用:

1. 电子电器行业:微观缺陷的“透视眼”

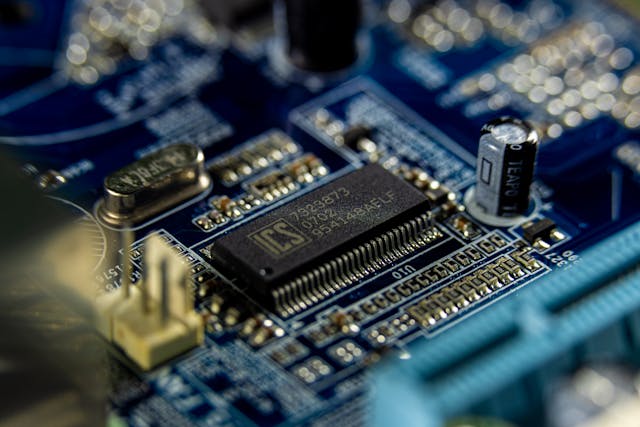

在电子元器件日益微型化的今天,工业CT是检测内部隐藏缺陷的利器。

- 焊点分析:精准检测BGA/LGA等封装形式的焊点内部是否存在虚焊、气孔或裂纹。

- PCB/PCBA检测:查看多层电路板的内部走线、层间对准情况及封装内部的缺陷。

- 连接器检查:评估插针位置、绝缘体完整性及内部异物。

2. 汽车与航空航天:关键部件的安全卫士

在对安全性要求极高的行业,工业CT用于确保核心部件的万无一失。

- 铸造缺陷检测:分析发动机缸体、涡轮叶片等铸件内部的气孔、缩松及夹杂。

- 电池检测:观察动力电池极片的卷绕/叠片状态、注液量及内部异物。

- 塑料件分析:检测注塑件内部的缩孔、熔接线及纤维取向。

3. 医疗与新材料:微观结构的“雕刻师”

在生物医学和材料科学领域,CT技术用于探索肉眼无法观测的微观世界。

- 医疗器械:验证植入物(如骨钉、支架)的结构完整性及药物缓释系统的微观结构。

- 材料表征:分析泡沫金属、多孔材料的孔隙率、孔径分布及复合材料的纤维分布。

二、工业CT的四大核心价值

相较于传统检测手段,工业CT在缺陷分析、装配验证、尺寸测量及逆向工程方面展现出独特优势。

1. 缺陷分析:精准定位,追溯根源

工业CT能快速、直观地查找产品内部的各类缺陷,包括裂纹、气孔、疏松、夹杂等。通过精确测量缺陷的位置、尺寸和形状,工程师可以分析缺陷产生的根本原因(如模具设计、注塑参数或材料问题),从而指导工艺改进,有效延长产品寿命。

2. 装配分析:无需拆解,透视内部

对于复杂的多组件装配件,传统检测往往需要破坏性拆解才能查看内部状态。工业CT则无需拆卸产品,即可提供任意截面的二维切片和三维整体视图。这使得分析人员能够直观评估组件间的装配间隙、配合关系,查找潜在的装配干涉或失效隐患,大幅降低研发试错成本。

3. 尺寸测量与壁厚分析:内外兼修

对于形状复杂、内部包含密闭空间的零件,传统的三坐标测量机(CMM)往往难以触及内部尺寸。工业CT结合专业软件,可以对工件的所有内部和外部尺寸进行精确测量。特别是对于壁厚分布的分析,软件能自动识别并标示出壁厚过薄或过厚的区域,确保产品符合设计要求。

4. CAD数模比对与逆向工程:数据驱动的优化

工业CT扫描获得的实际三维数据可以与原始CAD设计数模进行精确比对。通过生成直观的彩色偏差图谱,可以快速展示工件实际形状与设计要求之间的差异,为质量控制提供量化依据。此外,对于缺乏图纸的复杂旧件,CT技术也是进行逆向工程、获取精确三维数据的最佳选择。

三、检测样品准备与技术考量

为了确保获得高质量的CT扫描结果,在送检前需注意以下技术细节:

| 考量维度 | 具体要求与建议 |

|---|---|

| 尺寸与重量 | 受限于CT设备的扫描舱空间和载物台承载能力。大型样品可能需要分段扫描或使用工业级大型CT设备。 |

| 材料密度 | 样品内部结构需存在足够的密度差异以供X射线区分。高密度材料(如铅、钨)或超大尺寸样品可能需要更高能量的射线源。 |

| 稳定性要求 | 扫描过程中样品必须保持绝对静止。对于易变形或松散样品,可能需要使用专用夹具固定或填充低密度材料进行支撑。 |

四、为什么选择上海德垲检测?

作为专业的第三方检测机构,上海德垲检测在工业CT领域具备深厚的技术积淀:

- 高精度设备:配备微焦点及纳米焦点CT设备,可实现微米级甚至纳米级的分辨率,满足从宏观铸件到微观电子元器件的多样化检测需求。

- 多维度分析能力:整合缺陷分析、装配验证、尺寸测量及逆向工程于一体,提供“一站式”无损检测解决方案。

- 行业经验丰富:服务覆盖汽车、电子、航空航天、新材料等多个高精尖领域,熟悉各类复杂的工艺标准与失效模式。

- 专业报告支持:提供详尽的数据分析报告及直观的3D可视化模型,助力客户快速决策与工艺优化。

无论是新产品研发验证、生产过程中的质量控制,还是复杂的失效分析,上海德垲检测都能为您提供专业、精准的工业CT检测服务。