锻件无损检测是在不损坏锻件的前提下,采用多种技术手段对锻件内部及表面缺陷进行检测与评估的服务。适用于航空航天、汽车、电力设备及其他关键金属零件的生产和维护。

检测目的

- 对现场大型设备进行定期维护检修

- 直观显示锻件内部缺陷大小和形状

- 检查微小表面缺陷

- 确保最终成品各道加工工序未产生有害缺陷

- 资质齐全、出报告快、性价比高、服务优质

主要检测方法

| 检测方法 | 原理 | 特点 | 适用场景 |

|---|---|---|---|

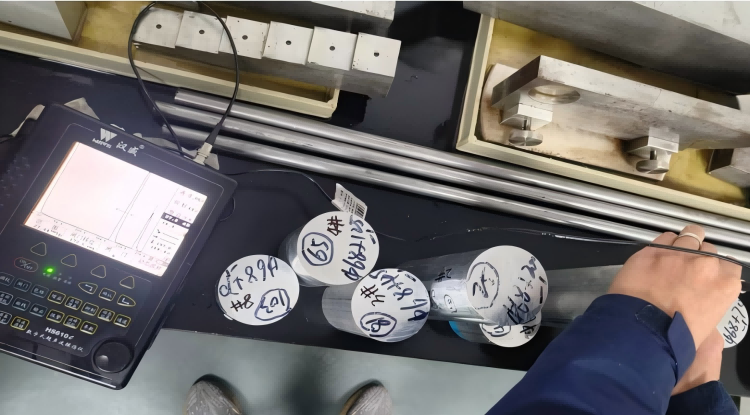

| 超声检测 (UT) | 超声波在锻件中传播时遇界面产生反射、折射和散射,分析信号判断内部缺陷 | 灵敏度高,可检测深部缺陷如裂纹、夹杂、气孔;高速、多角度检测;无害 | 大型金属锻件内部缺陷检测,如航空航天钛合金锻件、合金钢锻件 |

| 射线检测 (RT) | 射线穿透锻件,缺陷影响射线强度形成图像,显示内部结构和缺陷 | 缺陷图像直观,能显示形状、大小、数量及位置;适合关键部位检测 | 中小型锻件及关键部位检测,如航空发动机叶片、汽车零部件 |

| 磁粉检测 (MT) | 磁化锻件表面或近表面缺陷产生漏磁,磁粉吸附显示缺陷位置和形状 | 表面及近表面缺陷灵敏度高,操作直观,但需改变磁化方向显示平行缺陷 | 铁磁性锻件表面及近表面缺陷检测,如曲轴、齿轮等 |

| 渗透检测 (PT) | 渗透液渗入表面开口缺陷,显像剂显示缺陷形状和位置 | 灵敏度高,可检测表面微小裂纹和针孔,不受材料磁性限制 | 表面开口缺陷检测,适用于铝、镁合金及高表面质量锻件 |

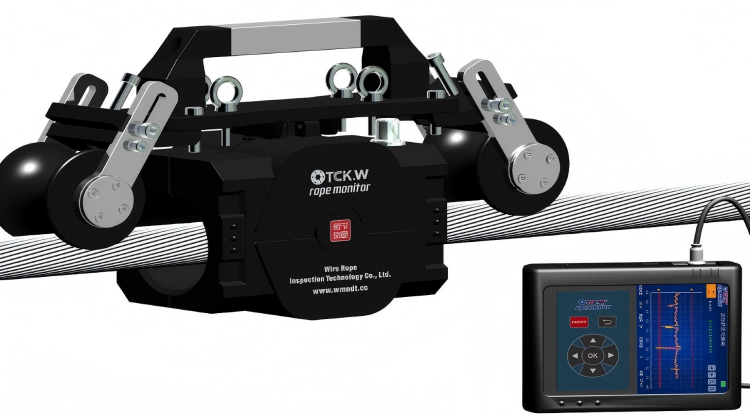

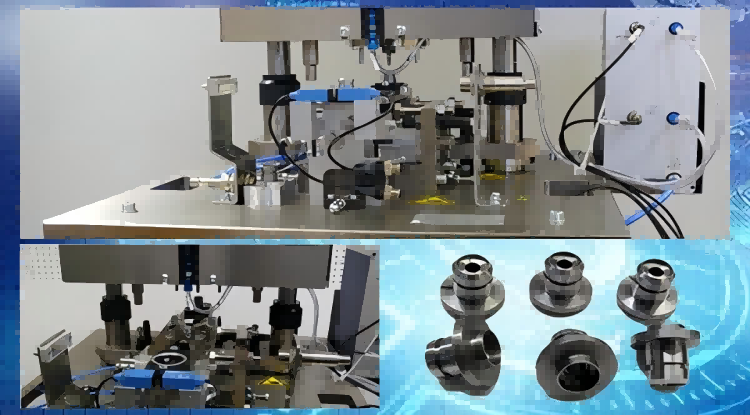

| 涡流检测 (ET) | 交变磁场在导电锻件中感应涡流,缺陷改变涡流分布,通过线圈阻抗变化检测缺陷 | 表面及近表面缺陷检测灵敏度高,速度快,可自动化;复杂形状检测难度大 | 铜、铝等有色金属锻件表面及近表面缺陷检测,如航空航天铝合金锻件 |

标准规范

- 国内标准:GB/T 37400.15-2019、GB/T 5097、GB/T 11259、GB/T 15822.1

- 国际标准:BS EN 10228-2:2011、ASTM E1417、ISO 16811