在金属锻造过程中,材料在高温和外力作用下发生显著的塑性变形,内部晶粒沿受力方向产生有序流动,从而形成具有方向性的纤维状组织结构,这种组织特征被称为锻造流线。锻造流线不仅记录了金属变形的“轨迹”,更直接反映了锻造工艺的合理性和锻件内部质量水平。

锻造流线检测正是通过科学的取样与组织观察手段,对金属流线的形态、方向及连续性进行系统分析,为锻件质量评估和性能预测提供关键依据。该检测在高可靠性零部件制造中具有不可替代的作用。

什么是锻造流线及其工程意义

锻造流线是金属材料在塑性变形过程中,晶粒被拉长、扭转并沿主变形方向排列而形成的组织形貌。理想状态下,流线应连续、顺畅,并与零部件的受力方向保持良好一致。

在航空航天、汽车制造、军工装备等关键领域,锻件通常承受交变载荷或冲击载荷,其疲劳寿命和安全性在很大程度上取决于内部流线分布情况。不合理的锻造流线,如折断、紊乱或逆向分布,容易引发应力集中,成为裂纹萌生和扩展的起始点。

锻造流线检测的核心价值

通过系统开展锻造流线检测,可在产品早期阶段发现潜在质量隐患,为工艺改进提供方向:

- 评估锻件内部金属流动是否充分、均匀

- 预测锻件在服役过程中的疲劳性能和抗冲击能力

- 判断锻造比、变形路径及模具设计的合理性

- 为失效分析和质量追溯提供组织学依据

锻造流线检测项目说明

针对不同类型锻件和使用工况,锻造流线检测通常包含以下关键项目:

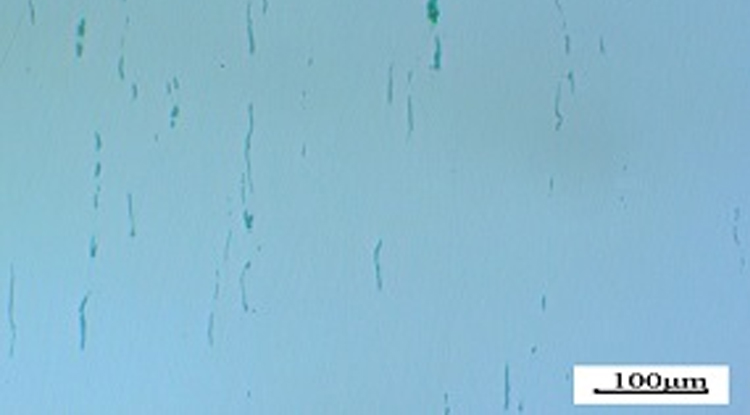

- 流线连续性检测:评估金属流动是否连贯,是否存在中断、折返或紊乱现象

- 流线方向性分析:分析主流动方向与零部件设计受力方向的匹配程度

- 流线密度检测:定量评估单位面积内流线分布情况,反映变形充分性

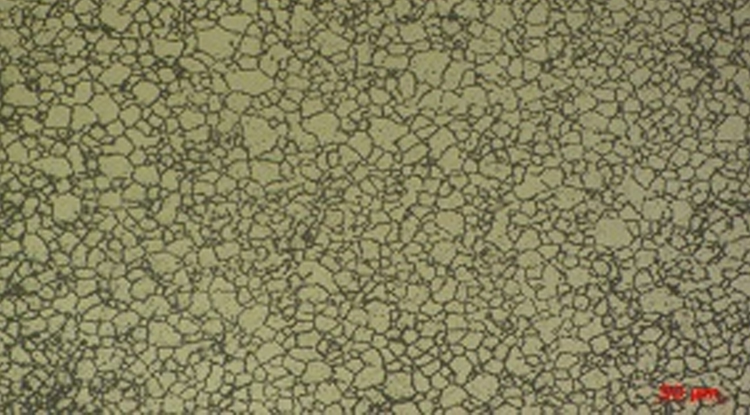

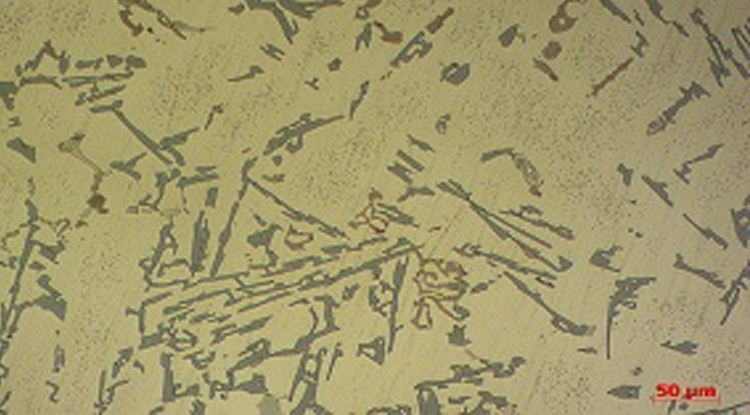

- 流线与晶粒度相关性分析:结合晶粒尺寸,综合判断组织均匀性与力学性能潜力

锻造流线检测常用仪器设备

为获得全面、可靠的检测结果,锻造流线检测需结合宏观与微观多尺度观察手段,常用设备包括:

- 金相显微镜(配备图像分析系统):用于微观流线与晶粒组织分析

- 体视显微镜:适合宏观流线形貌观察与对比

- 扫描电子显微镜(SEM):实现高分辨率流线及界面形貌分析

- 电解抛光设备:保证样品表面质量,提升组织显示效果

- 维氏硬度计:辅助评估不同流线区域的性能差异

常见产品的锻造流线示例

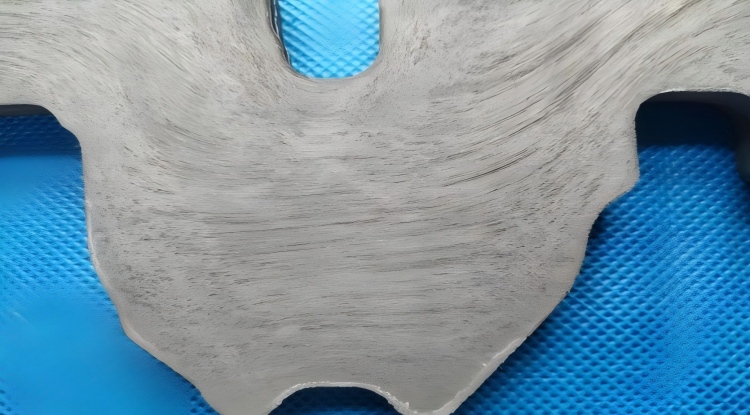

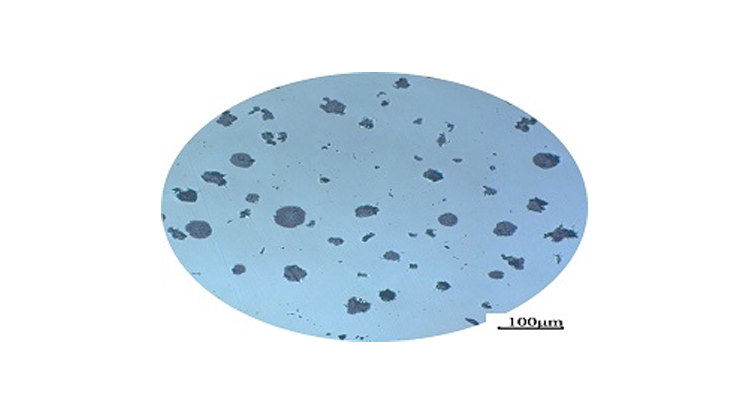

不同结构与用途的锻件,其流线分布特征存在明显差异。以下为典型锻件的锻造流线示意:

图1:齿轮

图2:传动轴

图3:发动机连杆

图4:发动机曲轴

图5:汽车转向节臂

图6:汽车转向节

检测标准与规范依据

锻造流线检测需严格依据相关标准执行,以确保结果的科学性和一致性。上海德垲检测在流线检测过程中主要参考以下标准:

- GB/T 44948-2024《钢质模锻件金属流线取样要求及评定》

- ASTM E381-22《钢棒、钢坯、初轧坯和锻件宏观浸蚀试验的标准方法》

为什么选择上海德垲检测

上海德垲检测在锻造流线检测与金属材料分析领域拥有成熟的技术体系和丰富的工程经验。公司业务覆盖配方分析、失效分析、检测服务、材料分析及第三方质量检测,能够结合锻件实际应用场景,为客户提供针对性的流线评估与技术建议。

通过规范取样、精细制样与多尺度分析手段,上海德垲检测帮助客户深入理解锻造流线背后的工艺逻辑,为提升锻件质量稳定性、延长产品服役寿命提供坚实的数据支持。