你是否正为产品突然断裂、腐蚀或性能异常而困扰,却找不到根本原因?别担心,本文将全面揭秘失效分析的核心价值与实践路径。作为现代制造业的“故障侦探”,失效分析通过科学手段精准诊断失效模式与机理,不仅帮助企业快速定位问题根源,还能提供针对性改进方案,大幅提升产品可靠性、降低质量风险与经济损失。

如果你是电子、汽车、新能源或航空领域的质量工程师或研发负责人,这篇文章将为你带来权威解读与实用指导,助你选择可靠的第三方检测伙伴,实现产品质量闭环优化。让我们一起深入探索失效分析如何守护企业竞争力!

一、失效分析是什么?核心概念与目标

失效分析(Failure Analysis)是一项系统性科学调查活动,专注于诊断产品或材料在制造、使用或测试过程中出现的性能退化、功能异常或结构破坏的根本原因。其本质是通过多学科手段(物理、化学、力学分析等)揭示失效机理,帮助企业预防类似问题复发。

- 核心目标:识别失效模式(断裂、腐蚀、老化等)、追溯根因(材料缺陷、工艺不当、环境应力)、提出改进措施,提升产品整体可靠性。

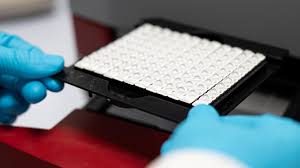

- 主要类型:金属材料、高分子材料、电子元器件、PCB/PCBA、涂镀层等失效。

- 价值:实现质量风险防控、工艺优化与合规支持,避免大规模召回或事故损失。

简单而言,失效分析是产品质量保障的“黑匣子”,精准还原故障过程,为研发与生产提供数据支撑,推动企业从被动修复向主动预防转型。

二、常用分析方法与技术

失效分析依赖先进仪器与多技术联合应用,每种方法针对不同失效模式发挥独特作用。

显微与形貌分析

- 扫描电子显微镜(SEM):高分辨率观察断口形貌与微观缺陷,判断断裂类型(如疲劳断裂、脆性断裂)。

- 能谱仪(EDS):配合SEM进行元素成分剖析,识别腐蚀或污染源。

结构与成分分析

- 傅里叶变换红外光谱(FTIR):表征有机材料结构变化,诊断老化或化学降解。

- X射线衍射(XRD):分析晶体结构与相组成,揭示应力或热处理不当导致的失效。

- X射线光电子能谱(XPS):表面化学状态分析,适用于涂层剥落或腐蚀研究。

无损与可靠性测试

- X射线无损检测:内部缺陷定位,如空洞、分层,不破坏样品。

- 热分析(TGA/DSC):评估材料热稳定性与老化机理。

综合应用

复杂失效往往需多技术联用(如SEM-EDS + FTIR + XRD),实现宏观到微观的全面诊断。例如在PCB/PCBA失效中,结合X射线与切片分析,可精准定位焊点虚焊或离子迁移。

三、失效分析在各行业的应用

- 电子电器:PCB/PCBA短路、分层、焊点失效诊断,提升组装可靠性。

- 新能源:LED光学衰减、电池材料腐蚀分析,支持寿命延长。

- 汽车制造:金属零部件疲劳断裂、涂层腐蚀失效,保障耐久性。

- 航空航天:复合材料分层、高分子老化诊断,确保安全性能。

- 医疗设备:电子元器件故障、材料生物相容性失效分析。

通过SEM-EDS与XRD联合分析,可快速揭示金属断裂根因,实现工艺优化。更多行业指南可参考深圳晟安检测的电子元器件及高分子材料失效分析案例。

四、专业失效分析的优势

| 优势 | 具体说明 |

|---|---|

| 快速定位根因 | 精准诊断失效机理,缩短故障排查时间30%以上 |

| 降低经济损失 | 预防批量问题,避免召回与退货风险 |

| 提升产品可靠性 | 提供改进建议,优化材料与工艺,延长使用寿命 |

| 质量闭环管理 | 从检测到改进的全链路支持,实现持续优化 |

| 权威合规支持 | 出具全球互认报告,辅助知识产权与法规应对 |

五、如何选择可靠的失效分析服务商

| 评估要点 | 说明 |

|---|---|

| 资质认证 | 具备CNAS/CMA认可,报告权威互认 |

| 设备先进 | 配置SEM-EDS、FTIR、XRD等国际仪器 |

| 团队经验 | 10年以上实战专家,覆盖多行业失效模式 |

| 服务高效 | 24小时响应,闭环改进支持 |

| 保密透明 | 严格协议,案例丰富,沟通及时 |

六、失效分析标准流程

- 业务咨询与样品提交:提供失效现象及背景信息。

- 失效确认与无损检测:外观检查、X射线初步定位。

- 破坏性分析(如需):切片、开封、微观观察。

- 数据解读与机理分析:多技术联合,确定根因。

- 报告生成:详尽报告,包括失效模式、机理及改进建议。

- 后续支持:改进验证、培训与技术咨询。

七、常见问题解答

- 准确性:依赖高端仪器与专家解读,正规机构准确率领先行业水平。

- 检测周期:简单案例数天,复杂案例数周,可提前沟通加速。

- 检测费用:根据样品复杂度、方法与深度而定,性价比高。

- 数据保密性:严格协议保护知识产权,国家级机构信誉保障。

- 失效模式差异:不同材料(如金属 vs 高分子)机理迥异,需定制方案。

深圳晟安检测提供全方位失效分析服务,助力企业提升产品可靠性,实现创新与市场竞争力的持续优化。