设备设施无损检测(NDT)是一种在不破坏设备结构和性能的前提下,对大型设备内部和表面缺陷进行检测的技术手段,可用于定期维护、工艺检验及最终成品质量保证。

常用检测方法

超声检测(UT)

利用超声波在物体中的传播特性,当遇到缺陷会发生反射、折射和散射,通过分析信号判断缺陷位置、大小和形状。适用于金属、非金属材料内部缺陷检测,对裂纹等面状缺陷敏感,如压力容器、管道等内部检测。

射线检测(RT)

包括X射线和γ射线检测,利用射线穿透物体后成像板或探测器形成灰度影像显示缺陷信息。适用于焊接接头、铸件等内部缺陷检测,可直观显示缺陷形状和位置,如航空发动机叶片检测。

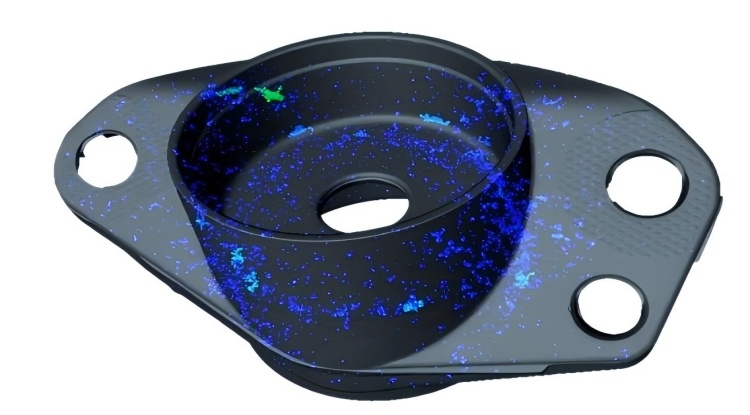

磁粉检测(MT)

适用于铁磁性材料表面及近表面缺陷检测。被检测物体磁化后,缺陷引起磁力线畸变,吸附磁粉形成磁痕显示缺陷位置和形状。常用于曲轴、齿轮等零部件表面裂纹检测。

渗透检测(PT)

将含色染料或荧光剂渗透液涂覆于物体表面,渗入缺陷后去除多余液体,再涂显像剂显示缺陷痕迹。适用于表面开口缺陷检测,如机械零件表面裂纹、气孔等。

涡流检测(ET)

利用交变磁场在导电材料中产生的涡流效应,缺陷改变涡流分布,通过检测涡流变化判断缺陷位置。适用于导电材料表面及近表面缺陷检测,如换热器管、航空航天结构件。

应用领域

- 航空航天:飞机发动机叶片、起落架、机翼结构件等关键部件缺陷检测,保障飞行安全。

- 电力行业:发电机、汽轮机、变压器及输电管道的定期检测,确保设备稳定运行。

- 石油化工:压力容器、管道、反应釜缺陷检测,防止泄漏及安全事故。

- 机械制造:零部件加工及成品检验,检测铸件、锻件、焊接件缺陷,提高产品质量。

发展趋势

- 智能化与自动化:结合AI、机器学习,实现检测数据自动分析与处理,提高检测效率和准确性,机器人搭载NDT传感器进行自主检测。

- 多技术融合:将多种NDT方法结合使用,实现全面检测,同时融合先进传感器和信号处理技术,提升检测性能。

标准规范

国内标准

- GB/T 9445-2008《无损检测人员资格鉴定与认证》

- GB/T 20967-2007《无损检测目视检测总则》

- GB/T 34370.3-2017《游乐设施无损检测 第3部分:磁粉检测》

- GB/T 34370.5-2017《游乐设施无损检测 第5部分:超声检测》

- NB/T 47013 系列《承压设备无损检测》

国际标准

- ASME BPVC.V-2023《无损检测》

- ISO 3452-4:1998《无损检测 渗透检测 第4部分:设备》

服务优势

- 资质齐全,检测结果权威可靠

- 覆盖多种检测技术,适应不同材料与缺陷类型

- 快速出具报告,数据可追溯分析

- 保障设备长期安全运行,降低事故风险