一、电子元器件失效分析简介

现代电子产品依赖大量微小精密元器件,其稳定运行受制于每一个组成部分的可靠性。电子元器件失效分析是一项精密、多学科交叉的技术调查工作,旨在确定IC、分立器件、被动元件及其他电子器件发生性能退化、功能异常或损坏的根本原因。通过深入元器件的内部结构、材料和工艺层面,揭示物理或化学失效机制,为产品可靠性提升和质量问题解决提供科学依据。

二、核心价值与意义

- 提升产品可靠性:找出失效根本原因,防止问题复发,保障整机质量。

- 优化设计与工艺:提供元器件设计、封装与制造工艺改进依据。

- 强化供应链管理:评估元器件质量,支持供应商选择与管理。

- 加速产品研发:快速定位研发阶段的元器件问题,缩短开发周期。

- 控制质量成本:减少因失效导致的返工、维修、客户投诉及召回费用。

- 解决质量争议:提供中立、科学的第三方技术证据。

三、服务对象与应用场景

- 元器件生产商:提升生产良率、优化制造工艺、验证新材料/工艺可靠性、处理退货分析、出厂质量控制。

- 电子组装厂:来料检验、生产制程问题诊断、成品失效分析、早期失效诊断。

- 器件代理商/分销商:处理客户投诉与退货、供应链风险排查、提供技术支持增值服务。

- 整机用户/系统集成商:现场失效分析、支持新产品研发验证、供应商评估、质量追溯与索赔。

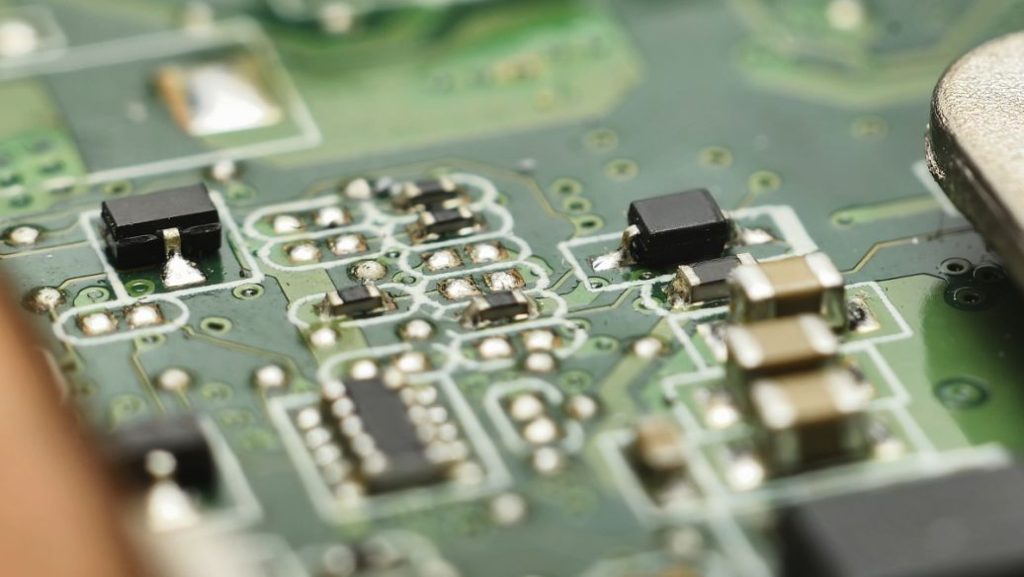

四、典型分析对象

- 集成电路 (IC)

- 分立半导体器件 (Diode, BJT, MOSFET, IGBT 等)

- 被动元件 (电阻, 电容, 电感)

- 连接器与机电器件

- 传感器与微机电系统 (MEMS)

- 光电器件 (LED, 光耦等)

- 防护器件 (TVS 等)

- 其他 (晶振, 滤波器等)

五、常见失效模式

- 电性或功能表现:开路、短路、漏电、电参数漂移、功能失效、间歇性失效、烧毁

- 物理原因/结构因素:过电应力损伤 (EOS)、静电放电 (ESD)、引线键合失效、芯片粘接缺陷、塑封体缺陷、芯片内部缺陷、污染与腐蚀、热失效、机械应力损伤

六、核心分析技术

- 电学测试:VI曲线追踪、DC/AC参数测试、功能测试、TDR、ATE

- 无损分析技术:目视检查、X-Ray、3D X-Ray/CT、SAM/C-SAM、红外热像分析

- 制样技术:化学/激光开封、等离子去层、机械研磨抛光、精密截面制备、FIB加工

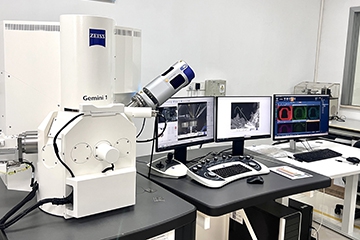

- 微观形貌与结构观察:OM、SEM、TEM

- 失效定位技术:EMMI/PEM、OBIRCH/LIVA/TIVA、液晶热点检测、MFM(特定应用)

- 表面元素分析:EDS/EDX、FTIR、AES、XPS、SIMS

七、基本分析流程

- 信息收集与失效确认:收集样品信息、应用背景和失效现象,通过电测确认失效。

- 非破坏性分析:实施外观检查、X-Ray、声学显微镜等无损检测。

- (可选)功能测试与故障定位:进行详细电测或专门失效定位技术。

- 破坏性分析方案制定与执行:根据无损结果,谨慎选择并执行开封、切片等操作。

- 内部检查与微区分析:利用显微镜、SEM及能谱等手段进行详细观察和分析。

- 综合分析与结论:整合所有信息,结合专业知识推断失效机理,确定根本原因。

- 报告编写:出具包含分析过程、结果、结论及建议的专业报告。