切片分析是一种以样品剖面为核心的精密检测与分析方法,通过对材料或产品进行定点切割、制样和显微观察,直观呈现其内部结构、连接状态及潜在缺陷。该技术最早应用于金相与电子行业质量分析领域,随着检测需求的提升,逐步延伸至电子组件、电路板、焊接结构及多种工程材料的内部质量评估。

相比表面检测手段,切片分析能够“看到内部”,在失效分析、工艺验证和质量判定中具有不可替代的价值,是当前电子制造和精密零部件检测中的核心技术之一。

切片分析的主要应用领域

切片分析因其高分辨率和强针对性,被广泛应用于多个行业:

- 电子制造与半导体行业

- 金属、塑料及陶瓷制品制造业

- 汽车零部件及配件制造

- 通信设备与精密连接器行业

- 科研机构及质量可靠性研究领域

切片分析方法及类型

根据切割方向及分析目的的不同,切片分析可分为多种形式,以满足不同产品结构的检测需求。

常见切片方式

- 纵切片:沿垂直于板面或结构主方向切开,用于观察层间结构、焊点高度及贯穿缺陷

- 水平切片:沿平行于板面的方向切割,适合分析层厚均匀性及平面结构分布

- 斜切片:用于复杂结构或特殊角度部位的内部观察

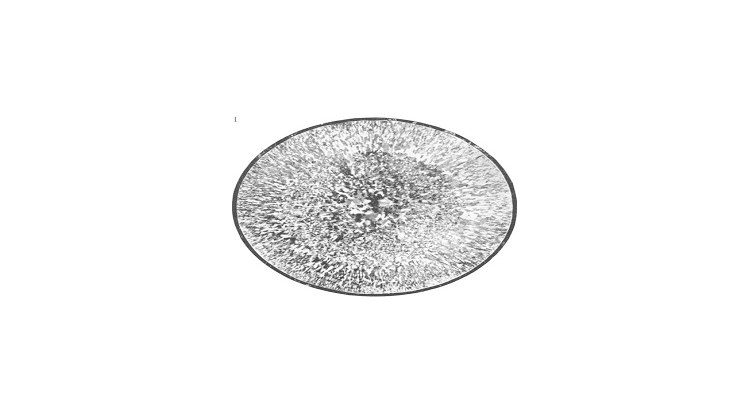

- 切孔分析:针对孔结构、压接区或通孔内部质量进行专项检测

切片分析的核心目的在于检查特定位置的内部结构状态及潜在缺陷,为质量判定和工艺改进提供直观证据。

切片分析的标准流程

为确保分析结果真实可靠,切片分析需严格遵循规范化制样流程:

- 切割与取样(必要时进行镶嵌固定)

- 逐级磨光,消除切割损伤

- 精细抛光,获得清晰剖面

- 清洁与吹干处理

- 显微观察与结果评定

切片分析在不同领域的典型应用

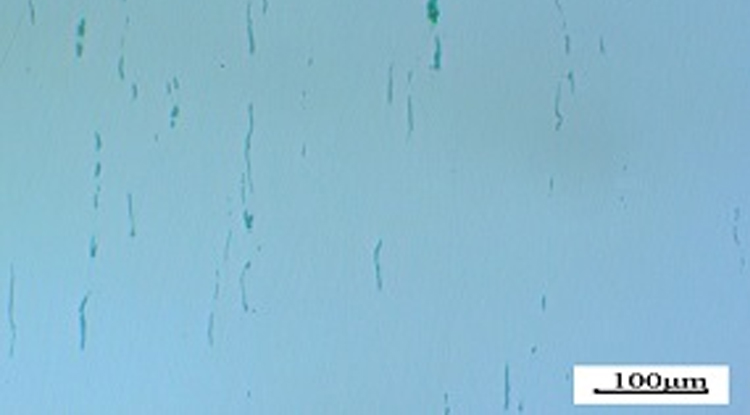

1. 金属 / 非金属材料切片分析

通过切片技术,可直观观察金属或非金属材料及其制品的内部组织与缺陷情况,包括裂纹、孔洞、夹杂及分层等。同时,切片样品还可用于:

- 电镀或涂层工艺质量分析

- 内部异常结构的验证与确认

- 形貌观察与局部成分分析

该方法在材料失效分析与质量溯源中尤为重要。

2. 电子元器件切片分析

在电子行业,切片分析结合高倍率显微镜,可用于确认电子元器件的失效模式,识别焊接不良、材料缺陷或制造工艺问题。通过显微剖切制得的微切片,能够实现:

- 电子元器件内部结构解析

- 针脚、焊点及连接界面质量评估

- 原材料或工艺缺陷定位

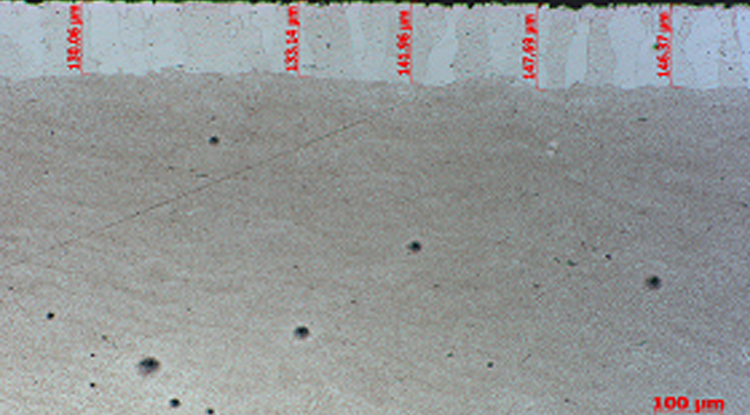

3. 印制线路板(PCB / PCBA)切片分析

PCB及组装板切片分析是电子制造质量控制中的重要手段,可用于品质判定及不良原因初步分析,检测项目包括但不限于:

- 树脂沾污、孔壁分层与镀层裂缝

- 焊料涂层与润湿质量

- 层间厚度、镀层厚度及孔内镀层质量

- 侧蚀、内层环宽及层间重合度

- 孔壁粗糙度及整体镀层均匀性

此外,微切片还可用于观察PCBA焊点内部空洞、界面结合状态及压接截点结构,为可靠性评估提供关键依据。

检测标准与技术依据

切片分析需严格遵循行业标准执行,以保证结果的客观性和可比性。上海德垲检测在切片分析服务中主要参考以下标准:

- IPC-TM-650 2.1.1

- IPC-TM-650 2.2.5

- IPC-A-600

- IPC-A-610

为什么选择上海德垲检测

上海德垲检测在切片分析与失效分析领域拥有成熟的技术团队和规范的实验室流程。公司业务涵盖配方分析、失效分析、检测服务、材料分析及第三方质量检测,能够针对不同产品结构和行业需求,制定精准的切片分析方案。

通过高质量制样工艺与多倍率显微分析手段,上海德垲检测帮助客户清晰还原产品内部真实状态,为质量改进、工艺优化及可靠性提升提供有力的数据支持。