一、复合材料失效分析简介

复合材料以其轻质高强的特性,在航空航天、汽车、新能源等领域广泛应用。然而,由不同组分(纤维与基体)组成的复合材料,其失效行为复杂且多样。微小制造缺陷、冲击损伤或严苛服役环境都可能导致独特失效模式。复合材料失效分析旨在深入理解这些失效机理,准确诊断问题根源,确保结构安全与材料性能发挥。

二、核心价值与意义

- 保障结构安全与可靠性:准确识别失效原因,预防灾难性事故。

- 优化结构设计与材料选择:改进铺层设计、选择更适合的纤维/基体体系。

- 改进制造工艺:识别并消除固化、铺放、机加工等环节缺陷。

- 验证损伤容限与寿命预测:评估材料承载能力及预测使用寿命。

- 指导维修方案:准确评估损伤类型,为修理工艺提供依据。

- 解决质量问题与争议:提供客观技术证据支持改进或责任判定。

三、服务对象与应用场景

- 复合材料制造商:原材料质量控制、预浸料及成型工艺优化、缺陷分析、新材料性能验证。

- 复合材料部件加工厂:来料检验、机加工/装配损伤分析、模压或固化问题诊断、部件级测试失效分析。

- 终端用户行业:航空航天、汽车、风电、体育器材、船舶等;服役期间损伤分析、冲击损伤评估、损伤容限分析、修理效果验证、环境因素评估。

四、典型分析对象

- 纤维增强聚合物基复合材料 (FRP):碳纤维 (CFRP)、玻璃纤维 (GFRP)、芳纶纤维 (AFRP)、玄武岩纤维等。

- 基体类型:热固性树脂 (环氧、聚酯、乙烯基酯等)、热塑性树脂 (PEEK、PEI、PPS 等)。

- 结构形式:层压板、夹层结构(蜂窝、泡沫)、编织/缠绕/拉挤结构。

- 其他复合材料:金属基复合材料 (MMC)、陶瓷基复合材料 (CMC)。

五、常见失效模式

- 层内失效:纤维断裂、纤维屈曲/扭折、基体开裂/劈裂、纤维/基体界面脱粘。

- 层间失效:分层(Delamination I/II/III型及混合模式)、边缘分层。

- 整体或结构失效:冲击损伤(BVID)、结构屈曲/失稳、疲劳失效、环境劣化(湿热、紫外)、制造缺陷引发失效(空隙、纤维褶皱、排布不均、异物夹杂)。

六、核心分析技术

- 无损检测:目视检查、超声探伤 (UT/C-Scan)、射线/工业CT、红外热成像、声发射监测、剪切散斑干涉测量。

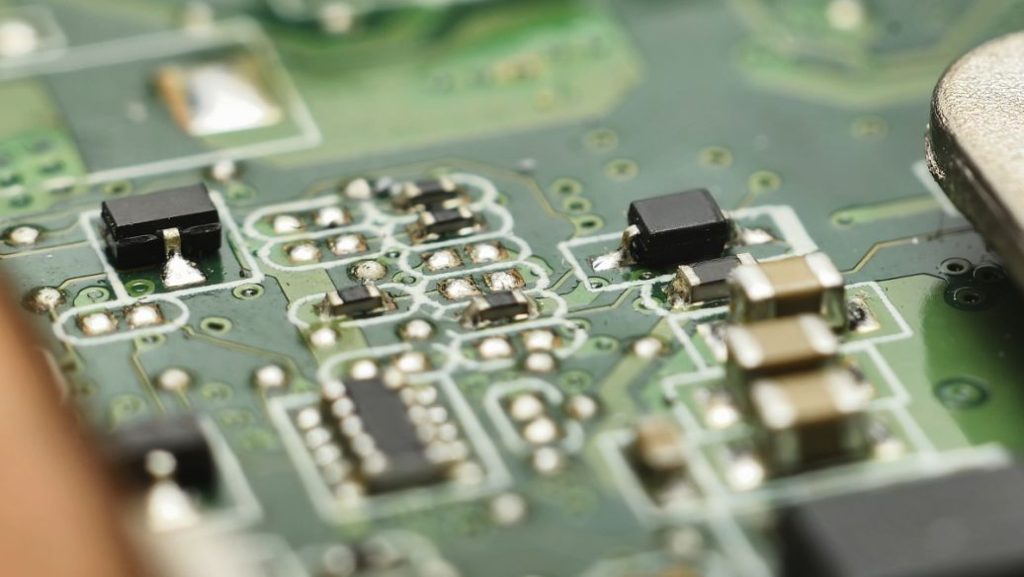

- 微观形貌与结构观察:光学显微镜 (OM)、扫描电子显微镜 (SEM) 断口分析。

- 制样技术:截面制备、基体溶解/高温烧蚀。

- 化学与热分析:FTIR、DSC、TGA、DMA。

- 力学性能测试:拉伸、压缩、弯曲、层间剪切强度 (ILSS)、冲击、疲劳、断裂韧性 (GIC/GIIC)。

七、基本分析流程

- 信息收集与样品接收:记录材料体系、结构设计、制造工艺、服役条件及失效过程。

- 宏观检查与无损检测:外观检查、拍照,优先采用超声、X射线等初步评估内部损伤。

- 分析方案制定与取样:基于无损结果,制定破坏性分析计划,选择代表性区域取样。

- 破坏性分析与测试:截面制备、显微观察、SEM断口分析、热分析、力学性能测试等。

- 数据综合分析与讨论:整合信息,分析损伤模式、起源与扩展路径,推断失效机理。

- 报告编写与建议:提供分析过程、结果、结论及改进建议(设计、材料、工艺、维护)。