铸铁因其优良的铸造性能和减震特性,被广泛应用于机械制造、能源装备、汽车零部件及工程结构领域。然而,铸铁材料含碳量高、组织复杂,焊接过程中极易产生白口组织、冷裂纹和热影响区脆化等问题,使焊接质量控制难度显著高于普通钢材。因此,在铸铁件修复或结构焊接前,开展系统、规范的焊接工艺评定,是确保焊接安全性与可靠性的关键技术手段。

一、什么是铸铁件焊接工艺评定

铸铁件焊接工艺评定,是指在规定条件下,按照拟定的焊接工艺参数完成试件焊接,并通过一系列检测与试验,验证该焊接工艺是否能够获得满足标准和使用要求的焊接接头。评定结果可作为实际生产焊接的重要技术依据,用于指导铸铁件焊补、异种材料连接及批量制造过程中的焊接控制。

二、适用范围与材料类型

本评定内容主要适用于以下焊接场景:

- 非合金及低合金铸铁与钢之间的焊接;

- 非合金及低合金铸铁与同类或其他非合金、低合金铸铁材料之间的焊接;

- 采用熔化焊方式进行的铸铁焊接与修复工艺。

通过工艺评定,可以有效验证焊接材料选择、预热与缓冷措施、焊接热输入及焊后处理等关键参数的合理性。

三、焊接工艺评定试验的主要内容

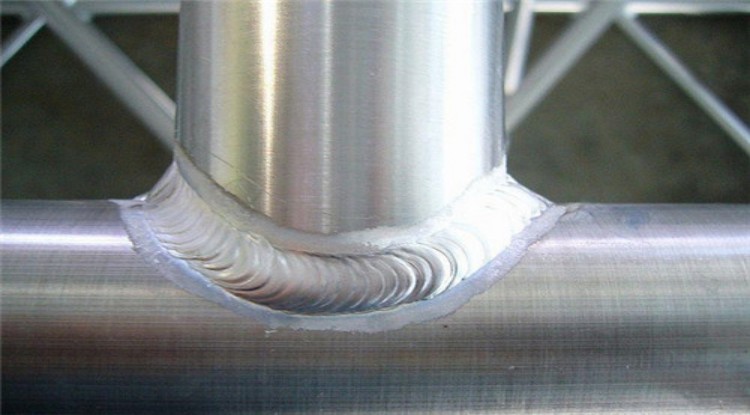

焊接工艺评定试验,是围绕焊接接头质量展开的综合性验证过程,重点考察焊缝成形、内部缺陷、力学性能及金相组织特征。

1. 评定依据标准

铸铁件焊接工艺评定主要依据以下国家及国际标准执行:

- GB/T 44841-2024《非合金及低合金铸铁焊接工艺评定试验》

- ISO 15614-3:2008《Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 3: Fusion welding of non-alloyed and low-alloyed cast irons》

2. 试件形式与焊缝示意

根据实际焊接结构和材料组合,制备具有代表性的焊接试件。试件应充分反映母材材质、厚度、坡口形式及焊接位置等实际工况条件。

3. 焊接工艺评定试验项目说明

依据GB/T 44841-2024(ISO 15614-3)标准,铸铁件焊接工艺评定通常包括以下试验项目:

- 焊缝外观检查,用于评价焊缝成形及表面缺陷情况;

- 焊缝无损检测,检测内部缺陷及裂纹敏感性;

- 焊接接头拉伸、弯曲等力学性能试验,验证接头承载能力;

- 冲击试验,评估焊接接头的韧性水平;

- 焊缝及热影响区金相检验,分析组织变化及潜在脆化风险;

- 必要时开展附加试验,以满足特殊使用工况或技术要求。

四、铸铁焊接工艺评定的实施流程

规范的铸铁件焊接工艺评定,一般按照以下流程实施:

- 明确母材类型、焊接方法及焊材选择,制定初步焊接工艺参数;

- 按规定条件完成试件焊接,严格控制预热、层间温度及缓冷过程;

- 进行外观检查与无损检测,初步判定焊缝质量;

- 取样开展力学性能与金相组织试验,系统评价焊接接头性能;

- 整理试验数据并形成焊接工艺评定报告。

五、为什么铸铁焊接必须进行工艺评定

相比钢材焊接,铸铁焊接对工艺参数极为敏感。通过焊接工艺评定,能够在实际生产前验证焊接方案的可行性,降低裂纹和脆断风险,避免因焊接失败造成的返工、报废及安全隐患。同时,评定报告也是工程验收、质量审核及体系认证中的重要技术文件。

六、上海德垲检测的专业优势

上海德垲检测作为专业的第三方检测机构,在铸铁件焊接工艺评定领域具备完善的技术能力和丰富经验:

- 严格依据GB/T与ISO标准实施试验,评定结果规范可靠;

- 综合无损检测、力学性能测试、金相分析等多项技术手段;

- 业务范围覆盖配方分析、失效分析、检测服务、材料分析及第三方质量检测;

- 检测报告专业严谨,可直接用于工程应用和质量管理体系审核。

通过科学、系统的铸铁件焊接工艺评定,上海德垲检测助力企业有效控制焊接风险,提升产品可靠性与工程安全水平。