6061 铝合金因其中等强度、良好的成形性和优异的机加工与焊接性能,被广泛应用于结构件、外壳件及功能性零部件。

在实际生产中,6061 铝材常通过阳极氧化处理来提升耐腐蚀性与外观质量。然而,一旦氧化膜形成不均,往往会引发表面色差、条纹、斑驳等缺陷,严重影响产品良率与交付质量。

本文通过对6061-T6 锻造铝盒阳极氧化后出现条纹缺陷的系统检测与分析,完整还原问题成因,为类似产品提供可借鉴的失效分析思路。

一、案例背景|阳极氧化后出现异常条纹

材料与工艺信息

- 基材:6061-T6 锻造铝合金

- 合金特性:热处理可强化合金

- 典型性能:

- 良好的可成型性

- 良好的可焊接性

- 良好的可机加工性

生产工艺流程

下料 → 表面喷砂 → 酸洗 → 阳极氧化 → 上色 → 封孔 → 外观检验

缺陷现象

- 约 10% 铝盒表面出现明显条纹颜色

- 条纹沿轧制方向呈纵向分布

- 正常样品外观均匀,无明显色差

二、检测与分析过程

01|宏观检验:条纹与基材组织方向高度一致

宏观观察结果

- 阳极氧化后条纹呈纵向条带状

- 去除表层 0.5 mm 后,经碱蚀与酸洗:

- 有条纹样品:基体表面仍可观察到沿轧制方向分布的条纹

- 正常样品:表面组织均匀,无异常条带

关键判断

条纹并非单纯由氧化或染色工艺引起,而是来源于基材内部组织差异。

02|化学成分分析:整体合格,局部存在差异

化学成分检测结果(质量分数 %)

| 元素 | 有条纹铝盒 | 正常铝盒 | 6061 标准 |

|---|---|---|---|

| Si | 0.62 | 0.69 | 0.40–0.80 |

| Fe | 0.11 | 0.22 | ≤0.70 |

| Cu | 0.33 | 0.20 | 0.15–0.40 |

| Mg | 0.99 | 0.91 | 0.80–1.20 |

| Cr | 0.17 | 0.15 | 0.04–0.35 |

| Al | 余量 | 余量 | 余量 |

分析结论

- 两类样品整体成分均符合 GB/T 3190-2020 标准

- 但有条纹样品的组织偏析区中 Mg、Cu 含量略高

- 为后续相偏析提供了化学基础

03|金相微观观察:带状偏析是关键特征

显微组织对比

- 共同点:

- α 固溶体基体

- 均匀分布的沉淀析出相

- 无过热组织

- 差异点:

- 有条纹样品:

- 灰色颗粒状相呈明显带状分布

- 正常样品:

- 灰色颗粒状相均匀弥散分布

- 有条纹样品:

重要判断

带状分布的颗粒相是条纹形成的组织根源特征。

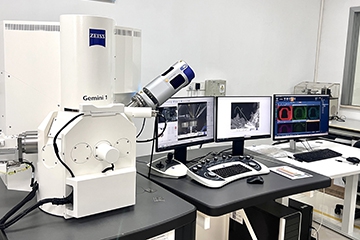

04|SEM / EDS 微观缺陷分析:化合物相偏析证实

SEM 形貌观察

- 有条纹样品存在:

- 不规则化合物相严重偏析

- 沿轧制方向呈条带状分布

- 正常样品:

- 化合物相分布均匀

EDS 微区成分分析结论

存在两类主要化合物相:

- 深灰色相:Al–Mg–Si–Cu

- 浅灰色相:Al–Mg–Si–Cu–Fe

有条纹样品中:

- 上述化合物相明显富集并呈带状排列

- 正常样品中则为均匀分布

三、原因分析

3.1 化学成分与偏析关联

尽管整体化学成分合格,但局部区域中:

- Mg、Cu 等强化元素略高

- 易在锻造与热处理过程中形成化合物相偏析

3.2 缺陷形成机制分析

- 化合物相偏析区在阳极氧化过程中:

- 优先发生电化学反应

- 更易被腐蚀

- 正常基体区域:

- 可形成致密、均匀的氧化膜

3.3 条纹形成的本质原因

- 偏析区氧化膜:

- 厚度不均

- 表面凹凸

- 经上色处理后:

- 对光的反射能力不同

- 最终表现为深浅不一的条纹光泽

四、测试结论|条纹并非工艺问题,而是组织问题

通过对有条纹样品与正常样品进行宏观观察、化学成分分析、金相组织分析、SEM/EDS 微观分析,得出结论:

6061 铝盒阳极氧化后出现条纹的根本原因,是锻造铝合金局部存在化合物相带状偏析。

该偏析在阳极氧化过程中:

- 破坏氧化膜的均匀生成

- 导致上色后形成明显条纹缺陷

总结|从表面缺陷,看清材料内部本质

表面条纹并非简单的外观问题,而是材料组织、成分分布与表面处理工艺共同作用的结果。

通过系统的材料检测与失效分析手段,才能从现象追溯到本质,为工艺优化与质量控制提供可靠依据。